Суперфиниширование

Шероховатость поверхности Rа = 0,160 ±0,020 мкм деталей при съеме материала 10-20 мкм на диаметр достигается при помощи процесса суперфиниширования. Этот процесс осуществляется при окружных скоростях заготовки 8-40 м/мин, давлениях мелкозернистых брусков (0,15-0,3 МПа) при их колебательном движении с частотой от 500-600 до 2000-3000 дв. ход/мин и амплитудой 2-5 мм. Суперфиниширование дорожек качения колец подшипников на современных станках-автоматах осуществляется при более интенсивных режимах — окружной скорости заготовки 50-150 м/мин, давлении 0,5-1,5 МПа.

При суперфинишировании практически полностью удаляется волнистость, значительно уменьшается огранка, удаляется дефектный поверхностный слой металла, образовавшийся при предшествующих операциях обработки. После суперфиниширования упрочняется поверхностный слой без каких-либо структурных изменений, что существенно улучшает эксплуатационные свойства деталей, работающих в условиях трения скольжения или качения.

Суперфиниширование позволяет управлять направлением и формой микронеровностей, является эффективным процессом отделочной обработки ответственных деталей машин и приборов: колец и роликов подшипников качения, коленчатого и распределительного валов, поршневых пальцев, клапанов, шпинделей и пинолей станков, калибров, поршней.

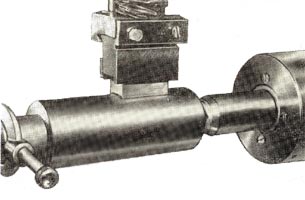

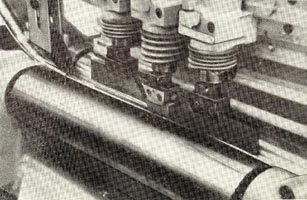

Суперфиниширование в зависимости от характера обрабатываемой заготовки и формы поверхности (цилиндрическая, плоская, криволинейная) осуществляется на различных по конструкции станках: одношпиндельных, многошпиндельных, центровых (рис. 1) и бесцентровых (рис. 2), главным образом специального назначения. Головка с одним или несколькими абразивными брусками получает колебательное движение со скоростью uкол и давление р. Обрабатываемая заготовка в процессе суперфиниширования получает вращательное движение со скоростью uокр. Возвратно-поступательное движение со скоростью uпр сообщается либо заготовкам, либо головкам с брусками. Варьирование этими параметрами позволяет управлять механизмом процесса, изменять производительность труда при обработке, характер микрорельефа поверхности и состояние поверхностного слоя металла.

Суперфиниширование в зависимости от характера обрабатываемой заготовки и формы поверхности (цилиндрическая, плоская, криволинейная) осуществляется на различных по конструкции станках: одношпиндельных, многошпиндельных, центровых (рис. 1) и бесцентровых (рис. 2), главным образом специального назначения. Головка с одним или несколькими абразивными брусками получает колебательное движение со скоростью uкол и давление р. Обрабатываемая заготовка в процессе суперфиниширования получает вращательное движение со скоростью uокр. Возвратно-поступательное движение со скоростью uпр сообщается либо заготовкам, либо головкам с брусками. Варьирование этими параметрами позволяет управлять механизмом процесса, изменять производительность труда при обработке, характер микрорельефа поверхности и состояние поверхностного слоя металла.

На скорость съема металла и износ брусков, а также па шероховатость обработанной поверхности оказывает значительное влияние соотношение

На скорость съема металла и износ брусков, а также па шероховатость обработанной поверхности оказывает значительное влияние соотношение

uокр / uкол = td a,

где a — угол сетки, наносимой режущими зернами брусков на обрабатываемую поверхность

uокр = p·d·nокр/1000, м/мин

uкол = 2а·nкол/1000, м/мин

d — диаметр заготовки мм

nокр — частота вращения заготовки, об/мин

а — амплитуда колебаний брусков, мм

nкол — частота колебаний брусков, дв. ход/мин.

Скорость возвратно-поступательного движения заготовки обычно не учитывается из-за малого по сравнению с uкол значения.

Наиболее интенсивное резание металла осуществляется при угле сетки a = 40-50о, когда uокр примерно равно uкол. Благодаря уменьшению самозатачиваемости бруска с увеличением угла а уменьшается шероховатость обрабатываемой поверхности. Таким образом, варьируя режим обработки, на первом этапе (a = 40-50о) добиваются быстрого исправления погрешностей формы, удаления исходной шероховатости и дефектного слоя, а затем повышения скорости вращения заготовки в два-десять раз, переводят процесс обработки с режима резания в режим трения-полирования. Переходу от резания к трению-полированию способствует также уменьшение частоты и амплитуды колебаний бруска и снижение давления.

Для суперфиниширования применяются бруски из белого электрокорунда и зеленого карбида кремния зернистостью М28-М5 на керамической связке. Размеры брусков зависят от размеров обрабатываемой поверхности: детали диаметром до 25 мм обрабатывают брусками сечением до 20X20 мм, а детали больших размеров - брусками сечением 25X25 мм.

Выбор характеристики брусков зависит от исходной и требуемой шероховатости поверхности и физико-механических свойств обрабатываемого материала. Чем грубее исходная поверхность детали, тем крупнее зернистость брусков. Так, при исходной шероховатости поверхности Ra = 1,0-0,63 мкм применяют бруски зернистостями М28-М14, а при исходной шероховатости поверхности Ra = 0,63-0,32 мкм — зернистостями М14-М10. Для получения зеркальной поверхности с шероховатостью Ra = 0,040-0,020 мкм применяют бруски на бакелитовой связке с графитовым наполнителем. Для твердых материалов используют бруски степеней твердости М3-С1, а для мягких сталей — степеней твердости М2-СМ1. При обработке дорожек качения колец подшипников применяются бруски твердостью ВМ. Пропитка брусков серой повышает их прочность и износостойкость.

Суперфиниширование заготовок из бронзы, латуни и других цветных металлов обычно проводят в две операции, используя для предварительной обработки бруски степеней твердости М2-М3, а для окончательной — бруски степеней твердости С1-С2.

Перед началом работы рабочей поверхности бруска придают форму, соответствующую кривизне поверхности заготовки, подлежащей обработке.

Применение абразивных брусков из эльбора на операциях суперфиниширования расширяет возможности отделочных процессов, превышает их эффективность. Абразивная промышленность для суперфиниширования выпускает бруски из эльбора на керамический связке С10 зернистостями ЛМ20-ЛМ40. Бруски из эльбора значительно превосходят бруски из других абразивных материалов по режущей способности и стойкости и гарантируют стабильность процесса обработки. При использовании брусков из эльбора переход от резания к трению-полированию с увеличением скорости вращения заготовки uокр происходит очень медленно, так как зерна эльбора длительное время сохраняют свою остроту. Поэтому повышают скорость вращения заготовки до uокр > 20uкол, но не более величины uокр = 30-40 м/мин, так как в этом случае на рабочей поверхности брусков образуются налипы металла.

При обработке материалов, закаленных до высокой твердости, бруски из эльбора обеспечивают значительно больший съем металла по сравнению с брусками из зеленого карбида кремния. Так, при суперфинишировании азотированной стали 38ХМЮА и цементированной стали 20Х съем металла брусками из эльбора на 40-50% больше, а при суперфинишировании быстрорежущих сталей в пять-семь раз больше по сравнению со съемом металла брусками из зеленого карбида кремния.

Применение процесса суперфиниширования эльборными брусками наиболее перспективно и экономически эффективно при обработке крупногабаритных заготовок — шпинделей, пинолей, прокатных валков, валов бумагоделательных машин, когда износ электрокорундовых брусков велик и затрачивается значительное вспомогательное время на частую смену и приработку брусков; при суперфинишировании заготовок из труднообрабатываемых высоколегированных сталей и сплавов, когда наблюдается резкое снижение режущей способности брусков или налипание металла на их рабочей поверхности, что вызывает частую повторную приработку брусков; при обработке заготовок в условиях автоматизированного массового или крупносерийного производства (поршневые пальцы, ролики подшипников, штоки амортизаторов, плунжеры, детали гидромеханизмов и другие), когда требуется сохранять постоянными минимальное рассеивание размеров и качество поверхностей больших партий обрабатываемых заготовок.