Резьбошлифование

В современном машиностроении резьбовые соединения являются одним из самых распространенных видов соединения деталей. Они используются для крепления деталей различных конструкций (крепежные резьбы), а также для преобразования вращательного движения в прямолинейное поступательное (кинематические резьбы). Резьбовая поверхность образуется при винтовом перемещении плоского контура треугольной, трапецеидальной, прямоугольной и круглой форм по цилиндрической (конической) наружной или внутренней поверхности.

Резьбошлифование осуществляется на специальных резьбошлифовальных станках кругами, рабочая поверхность которых имеет в диаметральном сечении плоский контур, соответствующий профилю резьбы. При резьбошлифовании применяется метод копирования профиля рабочей поверхности шлифовального круга, при котором профиль образуемой поверхности совпадает с формой профиля круга. Это накладывает определенные трудности выбора характеристики шлифовального круга, так как выбор его зернистости и степени твердости определяется радиусом закругления впадин резьбы, которому должен соответствовать профиль шлифовального круга при шлифовании винтовой поверхности за период его стойкости до появления прижогов или выхода радиуса закругления впадины за допустимые отклонения.

На современных стайках шлифуются резьбы различных профилей (треугольные, трапецеидальные, специальных профилей) и шага метчиков, резьбовых калибров, накатных роликов, ходовых винтов металлорежущих станков и измерительных приборов.

Шлифованию подвергаются заготовки как закаленные, так и не прошедшие термическую обработку. При шлифовании резьбы различают нарезание полного профиля резьбы шлифовальным кругом на заготовке (без предварительной обработки резцами) и окончательное шлифование резьбы, предварительно нарезанной или накатанной в горячем или холодном состоянии до закалки.

Абразивное резьбонарезание и окончательное шлифование треугольной резьбы осуществляется следующими способами:

|

|

|

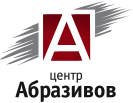

а) однопрофильным шлифовальным кругом (рис. 1а) высотой 6-10 мм, выправленным на требуемый профиль резьбы. Заготовка получает продольное перемещение и вращение относительно рабочей поверхности круга. Все витки резьбы шлифуются последовательно;

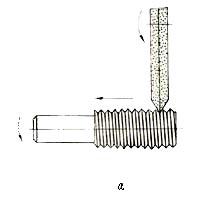

б) многопрофильным кругом высотой 20-100 мм при длине нарезаемой резьбы, меньшей, чем высота круга (рис. 1б). Шлифование и нарезание резьбы осуществляются по методу врезания при продольном перемещении за два-четыре оборота заготовки. Круг правится на требуемый профиль и шаг резьбы с винтовым расположением канавок;

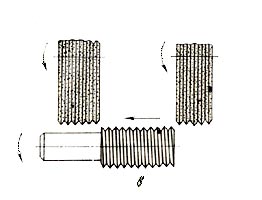

в) многопрофильным кругом высотой 20-70 мм при длине нарезаемой резьбы, большей, чем высота круга (рис. 1в). Круг имеет кольцевые канавки требуемого профиля и шага резьбы. Шлифование производится при продольном перемещении заготовки относительно рабочей поверхности круга.

Правка однопрофильных резьбошлифовальных кругов осуществляется алмазными карандашами или иглами, многопрофильные круги обычно накатываются специальными металлическими роликами или правятся алмазным инструментом по копиру.

При однопрофильном резьбошлифовании круг находится в более тяжелых условиях, чем при многопрофильном. Слой металла, снимаемый отдельными витками многопрофильного кpуга, значительно меньше, следовательно, меньше и нагрузка на зерна. Поэтому при работе многопрофильными кругами вероятность появления прижогов уменьшается. При многопрофильном резьбошлифовании повышается стойкость кругов между правками, сокращается в 10-15 раз машинное время обработки.

Многопрофильное резьбошлифование является прогрессивным методом обработки большинства резьбовых режущих накатных и мерительных инструментов, а также ответственных деталей машин с шагом резьбы более 0,75 мм. Резьбы мелких шагов целесообразнее обрабатывать однопрофильным кругом. Учитывая, что точность профиля резьбы при многопрофильном резьбошлифовании несколько ниже, чем при однопрофильном, многопрофильное резьбошлифование экономически целесообразно применять в качестве предварительной операции. Окончательное шлифование производится однопрофильным шлифовальным кругом.

Для шлифования наружной резьбы изготовляются шлифовальные круги однопрофильные: 2П 350X8X160, ПП 400X8X203, ПП 450X8X203, ПП 450X10X203, ПП 500Х10Х305, 2П 450Х Х8Х229, 2П 450X10X229, 2П 500X20X254 и многопрофильные: ПП 350X20X127, ПП 350X40X127 и ПП 400x50x203, причем во втором случае применяются шлифовальные круги на один-два последующих номера зернистости крупнее, чем для однопрофильного резьбошлифования.

Для шлифования резьбы с шагом крупнее 0,7 мм применяются шлифовальные круги из белого электрокорунда и монокорунда, реже — из зеленого карбида кремния. Их изготовляют на керамической связке зернистостями от 12 до М20, на бакелитовой связке зернистостью от 16 до 8 и на связке СКН (В2) зернистостью 4. Для шлифования резьбы с шагом 0,2-0,7 мм применяют круги на связке СКН зернистостью 4.

Шлифование резьбы однопрофильным шлифовальным кругом осуществляется глубинным и скоростным методами. При глубинном резьбошлифовании съем металла осуществляется в два-три прохода с большой глубиной резания, но низкой скоростью вращения заготовки (0,3-0,8 м/мин). Процесс самозатачивания зерен шлифовального круга при таком методе резьбошлифования позволяет применять глубину резания от 0,8 до 2,5 мм на диаметр заготовки с частотой ее вращения всего 0,3-15 об/мин. Для шлифования применяются круги на керамической связке низких степеней твердости (M1-СМ2). Применение кругов такой твердости обеспечивает шлифование резьбы с минимальным нагревом заготовки во время процесса шлифования и получением обрабатываемой поверхности резьбы высокого качества.

Скоростное шлифование профиля треугольной резьбы осуществляется при малых глубинах шлифования с частотой вращения заготовок 25-300 об/мин. В этом случае подача шлифовального круга осуществляется на заданную глубину автоматически. При скоростном шлифовании применяются круги на керамической, бакелитовой и вулканитовых В1 и В2 связках высоких степеней твердости (СТ1-Т1).

Применение глубинного или скоростного шлифования резьбы зависит от марки стали. Глубинным резьбошлифованием обрабатывают заготовки из инструментальных углеродистых сталей, менее склонных к появлению прижогов, к изменению структуры металла под воздействием тепла, выделяющегося при шлифовании. Резьбы заготовок из быстрорежущих сталей лучше обрабатываются кругами на органической связке методом скоростного резьбошлифования.

Резьбошлифование многопрофильными шлифовальными кругами по методу врезания осуществляется за два-четыре оборота заготовки с таким расчетом, чтобы за каждый ее оборот обеспечивалась такая глубина резания, при которой на шлифуемой поверхности прижоги не появляются. Практически установлено, что глубина резания за каждый оборот составляет: t1 = (0,4-0,6) t мм; t2 = (0,3-0,4) t мм; t3 = (0,15-0,2) t мм, где t — припуск на сторону с образованием ее полного профиля. При шлифовании резьбы врезанием высота круга должна быть больше длины обрабатываемой резьбы, так как в процессе обработки круг перемещается в осевом направлении на величину двух-четырех шагов резьбы.

Резьбошлифование многопрофильным шлифовальным кругом с продольной подачей выполняется за один проход. При этом глубина шлифования, приходящаяся на каждый рабочий профиль круга, зависит от величины удаляемого припуска и высоты круга, в зависимости от которой правкой на рабочей поверхности круга создается число режущих и калибрующих профилей.

Резьбошлифование многопрофильными кругами обычно выполняется с образованием полного профиля резьбы, то есть глубинным методом при небольшой скорости заготовки (0,3-0,8 м/мин).

В настоящее время для резьбошлифования широко применяются круги из Эльбора, как однопрофильные, так и многопрофильные. Особенно эффективно резьбошлифование этими кругами высокопроизводительных инструментов из быстрорежущих сталей (Р9К5, Р9К10, Р12, Р6М5, Р6М5К5 и др.), применяемых в инструментальном производстве.

Однопрофилыное резьбошлифование кругами из эльбора осуществляется глубинным методом с небольшой скоростью вращения заготовки (0,16-0,30 м/мин) и большой подачей на глубину (0,4-0,5 мм/проход). Такое шлифование обеспечивает высокую точность резьбы по профилю и шагу при полном отсутствии прижогов и структурных преобразований поверхностного слоя инструментальной стали, закаленной до твердости HRC 65-67.

При резьбошлифовании многопрофильными кругами из эльбора повышается производительность труда по основному времени до шести раз в сравнении с однопрофильным. Круги для многопрофильного резьбошлифования профилируются накатными роликами из твердого сплава Т15К6. Шлифовальный круг перед накатыванием правится по наружной поверхности алмазно-металлическим карандашом типа H1-Н3. Многопрофильное резьбошлифование осуществляется как методом врезания, так и шлифованием с продольной подачей. При шлифовании резьбы с продольной подачей на рабочей поверхности многопрофильного круга правкой создаются заборный конус и калибрующая цилиндрическая часть. Количество профилей на заборном конусе выбирается таким образом, чтобы подача на глубину резания, приходящаяся на одну нитку, составляла ~0,1 мм. Число профилей на калибрующей части должно быть не менее 3-4.

Шлифование внутренней резьбы находит широкое применение при изготовлении измерительных резьбовых колец-калибров, а также ответственных деталей, на которых необходимо обеспечить концентричность поверхности резьбы другим поверхностям. Резьбы с шагом до 15 мм шлифуют с образованием их полного профиля после термической обработки, резьбы с шагом более 15 мм шлифуют или нарезают предварительно до термической обработки с оставлением припуска на окончательное шлифование.

При шлифовании внутренней резьбы характеристика шлифовального круга в основном такая же, как и для шлифования наружной резьбы — назначается в зависимости от шага резьбы и материала заготовки. Отличие состоит только в твердости круга, который должен быть на одну степень тверже. В зависимости от точности обрабатываемой резьбы применяются однопрофильные или многопрофильные шлифовальные круги, осуществляющие шлифование глубинным или скоростным методом.

Для преобразования вращательного движения в прямолинейное и осуществления точных и равномерных перемещений в машиностроении используются винтовые передачи: ходовые винты металлорежущих станков для измерительных машин (приборов), винты прессов и различных подъемных механизмов, червяки и др. Как правило, эти передачи имеют резьбу трапецеидального профиля, реже прямоугольного и треугольного. С технологической точки зрения трапецеидальная резьба имеет преимущества, так как нарезание и шлифование прямоугольных резьб более сложно. Поэтому прямоугольные резьбы кроме обеспечения особо точных перемещений в станкостроении большого применения не имеют. В последнее время в станках получают распространение шариковые винтовые пары с полукругами и арочным профилем винтовых канавок, состоящие из ходового винта и гайки, сопряжение между которыми создается с помощью шариков.

Высокие требования к точности обусловливают особые требования к шлифованию в незакаленном и закаленном состоянии резьбы винтов, изготовляемых из инструментальных и легированных сталей. Как правило, необходимо обеспечить резьбу с некруглостью не более 4 мкм, погрешностью на длине шага 2 мкм, на длине 300 мм - не более 5 мкм.

Процесс резьбошлифования состоит обычно из двух операций (предварительного и окончательного шлифования), а для особо точных винтов при большом шаге резьбы — из трех. Окончательная обработка резьбы закаленных ходовых винтов производится на резьбошлифовальных станках. Предварительное и окончательное шлифование производится однопрофильным шлифовальным кругом с обильным охлаждением. Применение СОЖ снижает трение и прилипание стружки к рабочей поверхности шлифовального круга, что сохраняет его режущие свойства, а также способствует отводу тепла и образующейся стружки, непосредственно влияющих на точность обрабатываемой резьбы.

Выбор характеристики круга зависит от шага, длины резьбы и вида шлифования. Мелкие резьбы шлифуют кругами зернистостями 6-М28. Эти круги обеспечивают менее шероховатую поверхность резьбы, но они имеют меньшую режущую способность, чем крупнозернистые, и при интенсивных режимах резания вызывают прижоги. Слишком твердые круги быстро засаливаются, слишком мягкие интенсивно изнашиваются и не обеспечивают требуемую точность изготовления винтов.

Для предварительного и окончательного шлифования применяются круги из монокорунда зернистостями 16-8, степеней твердости M1-М2 на керамической связке. Производительность труда при шлифовании определяется соотношением скорости вращения заготовки, глубины резания и подачи. При предварительном шлифовании резьбы скорость вращения заготовки не превышает 1,5-2,0 м/мин, при окончательном — 0,4 м/мин.

Достижение высокой точности при шлифовании резьбы ходовых винтов длиной 1000-2500 мм и более затрудняется вследствие низкой стойкости шлифовальных кругов, значительным нагревом и тепловыми деформациями обрабатываемой резьбы, приводящими к погрешностям шага, значительной накопленной ошибке по всей длине нарезаемой резьбы, к появлению прижогов и трещин.

Высокая износостойкость, снижение температуры и сил резания в зоне контакта, способствующих получению высокой точности и качества обрабатываемых поверхностей, делают незаменимыми круги из эльбора для шлифования резьбы ходовых винтов из легированных конструкционных и инструментальных сталей, подвергнутых термической или термохимической обработке до HRC 62-66. Шлифование ходовых винтов длиной 1000-2500 мм обеспечивает требования 1-2 класса точности при отсутствии прижогов, фазовых и структурных изменений поверхностного слоя металла.

Основными требованиями к ходовым винтам пар качения являются обеспечение правильного профиля винтовой канавки, отсутствие микротрещин, точность резьбы в осевом и радиальном сечениях. Обычно такие винты изготовляются из легированной стали марки ХВГ или азотируемой стали марки 30ХЗВА, термически обработанных до твердости HRC 58-62. Применение кругов из эльбора на операциях предварительного и окончательного шлифования радиусного и стрельчатого арочного профиля резьбы винтов позволяет одновременно повышать производительность труда, точность и качество шлифования. Как и при шлифовании других профилей резьб, необходимо в помещении поддерживать постоянную температуру и перед началом обработки ходовых винтов разогреть станок при холостой его работе в течение не менее 0,5-1 ч. Это позволяет шлифовать винты с точным шагом, допуск которого не превышает 2-3 мкм. Для исключения вибраций в процессе шлифования и следов огранки обрабатываемой поверхности шлифовальный кpyг должен быть тщательно отбалансирован вместе с планшайбой и выправлен на профиль, соответствующий шлифуемой резьбе.

На резьбошлифовальных и специальных червячно-шлифовальных станках также ведется окончательная обработка червяков цилиндрических червячных передач. Для повышения коэффициента полезного действия и срока службы червяки изготовляются из цементируемой и высоколегированной стали и перед шлифованием термообрабатываются до твердости HRC 54-58. При их окончательном шлифовании требуется обеспечение шероховатости Ra 0,03-0,16 мкм. Наибольшее применение в машиностроении находят червяки с архимедовым профилем, конволютные и эвольвентные. Их шлифование осуществляется плоскими кругами типа 2П и тарельчатыми кругами типа T последовательно левой и правой стороны профиля червяка.