Эльбор

Эльбор – технический кубический нитрид бора (b-BN), был синтезирован в 1959 году коллективом ученых Института физики высоких давлений (ИФВД) АН СССР под руководством академика Л. Ф. Верещагина. Опытно-промышленная, а затем промышленная технология получения эльбора была разработана Всесоюзным научно-исследовательским институтом абразивов и шлифования (ВНИИАШ) и Ленинградским абразивным заводом «Ильич» в содружестве с ИФВД АН СССР. С 1964 года организовано промышленное производство эльбора и инструментов из него. Способ получения эльбора защищен авторскими свидетельствами СССР и патентами в зарубежных странах, включая США, ФРГ, Францию, Японию и др.

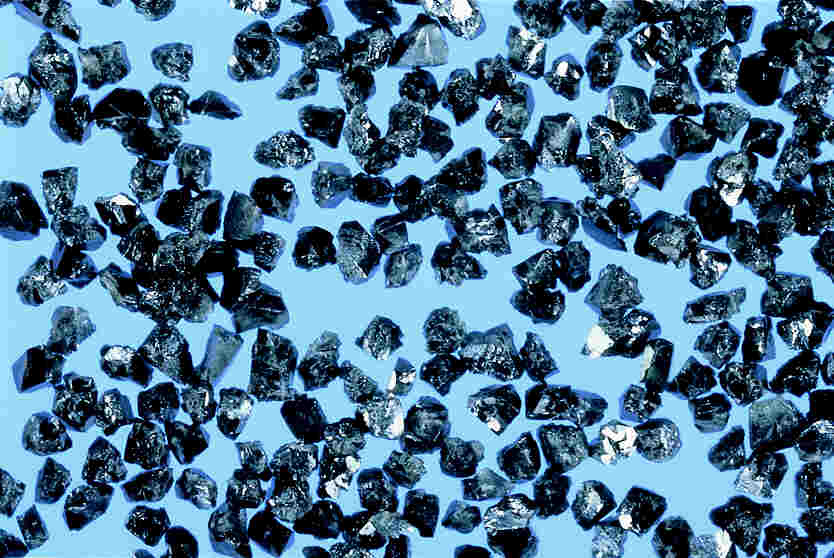

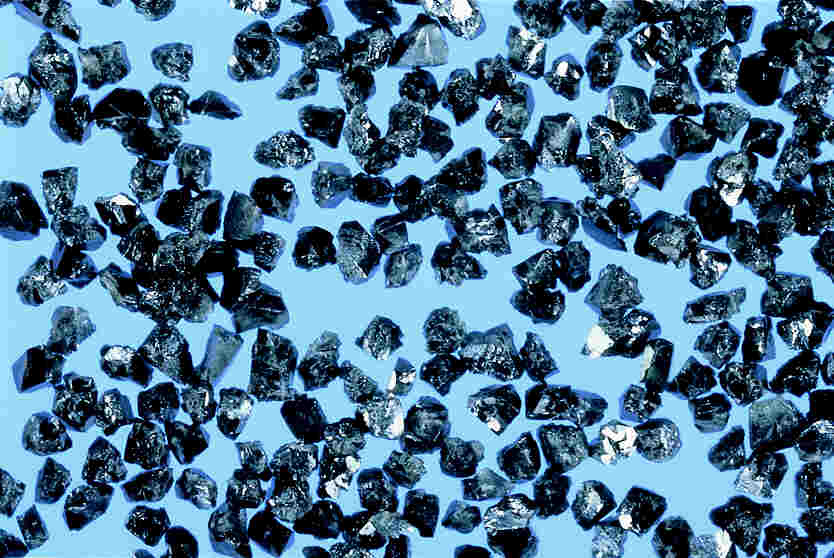

Эльбор получают из гексагонального нитрида бора a-BN (плотность 2,34 г/см3) в условиях высокого давления и температуры. Переход гексагонального нитрида бора в кубический сопровождается уплотнением кристаллической решетки в 11,5 раза. На долю основной составляющей эльбора (b-BN) приходится более 92%. Форма его кристаллов – комбинация положительного и отрицательного тетраэдров. Цвет их изменяется от белого и желтого до аметистового и черного.

Эльбор, как и алмаз, обладает высокой химической устойчивостью в кислотах и щелочах, инертен к железу. Он имеет низкий коэффициент термического расширения (2,1 ± 2,3)*10-6 град-1, который при 400 оС увеличивается до 3,4*10-6, а при 700 оС – до 4*10-6 град-1. Стойкость к окислению при нагревании до 1400-1500 оС вдвое превышает указанный показатель для алмаза, модуль упругости 706320 МПа (72000 кгс/мм2). Механическая прочность 18,0-20,0 Н (1800-2040 г) в зависимости от разновидности алмаза, характера кристаллизации и размеров кристаллов. Коэффициент теплопроводности при 0 оС составляет 41,9 Вт/м*К; удельная теплоемкость – 670,4 Дж/кг*К; плотность 3,45-3,49 г/см3; микротвердость 78,5-98,1 ГПа (8000-10000 кгс/мм2). Абразивная способность микрошлифпорошков эльбора зернистостью 40/28 должна быть не менее 0,256 г, а для зернистости 5/3 не менее 0,072 г (обозначение зернистостей шлифматериалов из эльбора принято по аналогии с алмазными порошками).

Промышленные способы производства позволяют получить эльбор различного строения, физикомеханических свойств – в зависимости от назначения материала. Для производства шлифовальных инструментов выпускается эльбор марки ЛО – обычной механической прочности, марок ЛП, ЛКВ – повышенной механической прочности, марки ЛД – поликристаллический, а также зльбор с покрытием металлами или стеклом разного состава и др. Из эльбора марки Р получают пластины для резцов, фрез и других лезвийных инструментов, режущих элементов, применяемых в буровых коронках и инструментах, предназначенных для сверления отверстий в бетоне и железобетоне.

Эльбор, используемый в производстве шлифовальных материалов, обогащают, измельчают и классифицируют различными способами для получения шлифзерна, шлифпорошков и микрошлифпорошков.

Насыпная плотность шлифовальных материалов из эльбора зернистостями 250/200-50/40 марок ЛО и ЛП изменяется от 1,30 до 1,40 г/см3 (при допускаемых абсолютных расхождениях 10±0,02 г/см3). Данные по механической прочности (разрушаемости) шлифовальных материалов из Эльбора различных марок (при определенной постоянной нагрузке) приведены в таблице.

| Зернистость | Величина постоянной нагрузки (Н), при которой механическая прочность (разрушаемость) зерна Эльбора должна быть для марок | ||||||||

| ЛО в пределах 30-60% | ЛП в пределах 30-50% | ЛКВ не более 30% | ЛД не более 50% | ||||||

| 630/500 | - | - | - | 20,0 | |||||

| 500/400 | - | - | - | 15,0 | |||||

| 400/315 | - | - | - | 12,0 | |||||

| 315/250 | - | - | 6,6 | 9,0 | |||||

| 250/200 | 3,0 | 6,1 | 6,1 | 7,0 | |||||

| 200/160 | 2,9 | 5,1 | 5,1 | 5,6 | |||||

| 160/125 | 2,7 | 4,3 | 4,3 | 4,3 | |||||

| 125/100 | 2,4 | 3,7 | 3,7 | 3,7 | |||||

| 100/80 | 2,2 | 3,1 | 3,1 | 3,0 | |||||

| 80/63 | 2,0 | 2,8 | 2,8 | 2,6 | |||||

| 63/50 | 1,8 | 2,4 | 2,4 | 2,1 | |||||

Эльбор применяется в промышленности в шлифовальном инструменте при обработке различных сталей и сплавов и считается своеобразным символом необычайной прочности и стойкости. Как абразивный материал элбор длительно сохраняет остроту зерен (свойство самозатачивания зерен), что обуславливает высокую режущую способность и стойкость кругов, выдерживает высокие термические нагрузки, что позволяет интенсифицировать режимы шлифования, позволяет шлифовать сложнолегированные стали и сплавы без адгезионного и диффузного износа зерен эльбора. Использование шлифовальных кругов из эльбора по сравнению с алмазными способствует значительному повышению производительности, точности и качества обработанных поверхностей деталей на разных операциях шлифования.

Круги из Эльбора на органических связках обладают высокими режущими свойствами, не засаливаются, с их помощью ведется бесприжоговое шлифование и обеспечивается шероховатость обработанной поверхности до Ra 0,02 мкм. Хорошо зарекомендовали себя на некоторых ответственных операциях шлифовальные круги из Эльбора на металлической связке.