Всегда ли виноваты шлифовальные ленты

Информационно-обзорная статья "Всегда ли виноваты шлифовальные ленты ", опубликованная в 1-ом номере журнала "Дерево.ру" (№1/2012 г.)

Любое производство – сложный технологический процесс, выстроенный в отлаженную цепочку, и если пренебречь хотя бы одним звеном, результат не только не будет радовать, но еще и по карману ударит. Несмотря на то, что от первого шага до финального звеньев в технологической цепи много, нередко в проблемах качества продукции и даже работы станка винят – шлифовальные ленты. Рассмотрим основные ошибки.

Ошибка № 1. Слишком пыльно

Если на шлифовальном станке отсутствует системы пылеудаления, то «фейерверк» обеспечен, однако он владельца производства вряд ли порадует, потому что станок может не просто перестать работать, он может взорваться, если речь идет о шлифовании лака или грунта.

В чем причина? В элементарном отсутствии своевременной чистки станка и фильтров, а может, и самой системы аспирации как таковой. Работники не чистят фильтры, что ухудшает аспирацию, либо иногда ленятся чистить станок перед началом новой смены, а в результате за продолжительное время в станке накапливается много пыли. Также может отсутствовать заземление станка, в итоге накапливается статическое напряжение и пыль прилипает ко всем внутренним деталям машины. Казалось бы, очистка – мелочь, но ее отсутствие грозит серьезными финансовыми потерями. Самое малое – существенное уменьшение ресурса абразива. Но если подойти к вопросу очистки серьезно, вы не только  сможете существенно уменьшить количество пыли, но и увеличить срок службы оборудования, а главное – улучшить качество поверхности. Ведь пыль налипает на контактные валы и образует локальные утолщения, которые при работе и создают дефекты в зоне шлифования. Пылью забиваются оптические датчики и из-за этого ленты могут сходить с валов в сторону и рваться – а винят, как правило, абразивы. Пыль попадает в зоны нанесения грунта и лака – со всеми вытекающими отсюда последствиями, которые сказываются на качестве продукта. В конце концов пыль элементарно отрицательно сказывается на здоровье рабочих.

сможете существенно уменьшить количество пыли, но и увеличить срок службы оборудования, а главное – улучшить качество поверхности. Ведь пыль налипает на контактные валы и образует локальные утолщения, которые при работе и создают дефекты в зоне шлифования. Пылью забиваются оптические датчики и из-за этого ленты могут сходить с валов в сторону и рваться – а винят, как правило, абразивы. Пыль попадает в зоны нанесения грунта и лака – со всеми вытекающими отсюда последствиями, которые сказываются на качестве продукта. В конце концов пыль элементарно отрицательно сказывается на здоровье рабочих.

сможете существенно уменьшить количество пыли, но и увеличить срок службы оборудования, а главное – улучшить качество поверхности. Ведь пыль налипает на контактные валы и образует локальные утолщения, которые при работе и создают дефекты в зоне шлифования. Пылью забиваются оптические датчики и из-за этого ленты могут сходить с валов в сторону и рваться – а винят, как правило, абразивы. Пыль попадает в зоны нанесения грунта и лака – со всеми вытекающими отсюда последствиями, которые сказываются на качестве продукта. В конце концов пыль элементарно отрицательно сказывается на здоровье рабочих.

сможете существенно уменьшить количество пыли, но и увеличить срок службы оборудования, а главное – улучшить качество поверхности. Ведь пыль налипает на контактные валы и образует локальные утолщения, которые при работе и создают дефекты в зоне шлифования. Пылью забиваются оптические датчики и из-за этого ленты могут сходить с валов в сторону и рваться – а винят, как правило, абразивы. Пыль попадает в зоны нанесения грунта и лака – со всеми вытекающими отсюда последствиями, которые сказываются на качестве продукта. В конце концов пыль элементарно отрицательно сказывается на здоровье рабочих.Ошибка № 2. Торопимся жить

Нередко бывает и так, обнаруживается, что выработка ресурса шлифовальных лент значительно сокращается. Претензия клиента компании, поставляющей абразивные материалы, может звучать так «у меня ресурс ваших лент уменьшился на 40% за год».

«У нас был подобный случай, когда ресурс наших лент у клиента значительно сократился, – рассказывает директор компании “Центр Абразивов” (Санкт-Петербург) Леонид Загородников. – Мы выехали на производство, чтобы разобраться и видим такую картину... На участок калибрования мебельного щита из сосны поступают заготовки температурой 46 °С – щит не остыл, и смола еще не затвердела, она сочится из сучков. Такая заготовка сразу убьет любой абразив. На линии лакоотделки мы обнаружили, что рабочие заправляют в станок заготовки с отступом от одного края в 20 см и в 35 – от другого. Если учесть, что рабочая ширина ленты 1300 мм, то становится понятно, что в этой линии 42% процента абразивов просто не используется. Оказалось, что на валу лаконалива есть дефект с одной из сторон, а на валу промежуточного шлифования тоже есть дефект, но – с другой. Так, рабочие обходили эти дефектные места, сужая ширину линии и снижая выработку всего предприятия. Думаю, что комментарии тут излишни – кроме перерасхода абразивов еще был и постоянный аврал на этом участке, так как он превратился в “узкое” место».

Ошибка № 3. Хранение лент

«Ваши ленты плохие, они рвутся на станке и сходят с валов». Такое нередко можно услышать от тех, кто использует шлифовальные ленты. Что, как правило, наблюдает компания-продавец абразивов? Бумажные шлифовальные ленты стоят возле станка на торце на бетонном полу. «Мы в таком случае просим взглянуть на аннотацию, которую вкладываем в каждую коробку, – рассказывает Леонид Загородников. – В аннотации прописаны условия хранения после распаковки: хранить на бетонном полу нельзя, потому что бумага набирает влагу из бетона, в результате чего один край ленты удлиняется. Таким образом, может образоваться конус до 5 мм! И этих миллиметров достаточно, чтобы лента сошла со станка и не работала. Некоторые станки чувствительны даже к конусу в 2 мм. Как только еще не хранят ленты – возле обогревательных приборов, где шлифовальный материал пересыхает и ресурс шлифовальной лент существенно снижается, а зачастую просто становится непригодным для дальнейшего применения. Хранят ленты, складывая одну на другую. А что становится, если абразив поместить на абразив? Можете сдавать ленту в утиль, если это, конечно, вам выгодно. Не пренебрегайте правилами хранения шлифовальных лент!»

«Ваши ленты плохие, они рвутся на станке и сходят с валов». Такое нередко можно услышать от тех, кто использует шлифовальные ленты. Что, как правило, наблюдает компания-продавец абразивов? Бумажные шлифовальные ленты стоят возле станка на торце на бетонном полу. «Мы в таком случае просим взглянуть на аннотацию, которую вкладываем в каждую коробку, – рассказывает Леонид Загородников. – В аннотации прописаны условия хранения после распаковки: хранить на бетонном полу нельзя, потому что бумага набирает влагу из бетона, в результате чего один край ленты удлиняется. Таким образом, может образоваться конус до 5 мм! И этих миллиметров достаточно, чтобы лента сошла со станка и не работала. Некоторые станки чувствительны даже к конусу в 2 мм. Как только еще не хранят ленты – возле обогревательных приборов, где шлифовальный материал пересыхает и ресурс шлифовальной лент существенно снижается, а зачастую просто становится непригодным для дальнейшего применения. Хранят ленты, складывая одну на другую. А что становится, если абразив поместить на абразив? Можете сдавать ленту в утиль, если это, конечно, вам выгодно. Не пренебрегайте правилами хранения шлифовальных лент!»Ошибка № 4. А кнопочку нажать нам лень

Казалось бы, элементарная лень, результатом которой становится несоблюдение элементарных требований, приводит к проблемам с оборудованием, хотя грешат в итоге на ленты.

Казалось бы, элементарная лень, результатом которой становится несоблюдение элементарных требований, приводит к проблемам с оборудованием, хотя грешат в итоге на ленты. Когда лента работает на станке, она, благодаря пневматике, находится в натянутом состоянии на валах станка. Чтобы не проскальзывала и четко работала. Это все верно и хорошо, но, скажите, пожалуйста, зачем держать ленту натянутой вне рабочей смены, тем более что об этом написано даже в инструкциях по работе с оборудованием.

Контактные валы прорезинены, и если на станке ленты постоянно натянуты, а станок не работает, резина деформируется. Особенно это видно после долгих выходных или длительного простоя станка. В итоге работники производства, не понимая причины происходящего, видят утром после продолжительного отдыха станка с натянутой лентой на валах такую картину: на поверхности обработанной заготовки появляются дефекты или, как еще бывает, станок попросту трясется. Первым делом, конечно, все начинают винить шлифовальную ленту и звонить поставщику абразивов с претензиями. А вопрос-то и выеденного яйца не стоит, нужно всего лишь в конце смены нажать переключатель и стравить воздух из системы натяжения ленты… И станки целы, и ленты живы.

Контактные валы прорезинены, и если на станке ленты постоянно натянуты, а станок не работает, резина деформируется. Особенно это видно после долгих выходных или длительного простоя станка. В итоге работники производства, не понимая причины происходящего, видят утром после продолжительного отдыха станка с натянутой лентой на валах такую картину: на поверхности обработанной заготовки появляются дефекты или, как еще бывает, станок попросту трясется. Первым делом, конечно, все начинают винить шлифовальную ленту и звонить поставщику абразивов с претензиями. А вопрос-то и выеденного яйца не стоит, нужно всего лишь в конце смены нажать переключатель и стравить воздух из системы натяжения ленты… И станки целы, и ленты живы.Ошибка № 5. Тот ли у вас станок?

«Дайте зерно помельче, а то ваши абразивы прошлифовывают шпон»… Парадокс, но бывает и такое. По шпону работают зерном Р180, стало быть, все верно, правда, оказалось, что станок был с одной станцией и прижимным утюжком с графитом, то есть – для финишного шлифования дерева, шпона, грунта, лака. Однако… технологически процесс шлифования был выстроен так: сначала оператор ставил на станок зерно Р40, калибровал этим абразивом несколько дверей, затем ставил зерно Р180 и шлифовал шпонированные двери. Двухвальный станок стоит гораздо дороже, вот станок для финишного шлифования и использовали как универсальный. Но виноват был даже не производитель тех самых дверей, который, как может показаться на первый взгляд, желал сэкономить, ему просто «втюхали» тот станок, который был в тот момент на складе у поставщика. Будьте бдительны – это ваше производство и ваши в итоге деньги! Консультируйтесь не только с продавцами оборудования, но и с будущими поставщиками расходных материала, в данном случае широких шлифовальных лент. Вы узнаете гораздо больше и избежите многих ошибок.

Ошибка № 6. Абразивы не дают должного качества поверхности

И такое нередко случается, на месте у клиента с подобной проблемой специалисты увидели, что производство использует станок с тремя станциями, ленты с зернистостью Р60, Р100, Р150. В стороне лежали отработанные ленты, при осмотре выяснилось, что ресурс первых двух зерен практически не использовался. Вся нагрузка приходилась на последнюю ленту с мелким зерном. А ведь нагрузка должна распределяться таким образом, чтобы весь комплект лент изнашивался одновременно, и при этом достигалось необходимое качество поверхности. Причина проста – неверно настроен станок. Кто должен об этом позаботиться?

Руководство! Новый станок настраивают поставщики оборудования, к сожалению, далеко не всегда корректно. Старые же станки могут настроить грамотные специалисты, которые хорошо разбираются в этом вопросе. Оператор с достаточно низкой квалификацией попросту не смог настроить корректно станок и в итоге производство несло убытки. Вывод прост – пусть ваши станки настраивают исключительно компетентные люди.

Ошибка № 7. Риски на поверхности

«Был у нас такой случай – у клиента на поверхности изделия после работы шлифовальной ленты появлялись риски, – рассказывает Леонид Загородников. – Такой дефект может появляться по разным причинам, собственно, и характер рисок может быть разным, в зависимости от причины. В случае с клиентом выяснилось, что дефекты не просто были, они то появлялись, то не появлялись. Что мы увидели на производстве?

Производство шлифовало МДФ. Дефект появлялся на пятидесятом-сотом метре заготовки, а в начале заготовки его не было. Оказалось, клиент закупал самый дешевый МДФ, из которого пытался сделать самый качественный фасад для мебели. Такое вряд ли возможно, так как некачественный МДФ имеет вкрапления, в том числе и песчинки, которые портили абразивную ленту. Вывод простой, нельзя из ничего сделать нечто, тем более – качественный продукт. А уж если решили экономить на материалах, вряд ли абразивы станут той волшебной палочкой, которая скроет подобную “экономию”».

Ошибка № 8. Машина любит смазку

Встречаются на практике и такие случаи, когда после шлифования на заготовке остаются волны, в причине которых клиент винит шов на шлифовальной ленте. Но зачастую, судя по характеру дефекта на поверхности, проблема заключается в контактном вале станка, а не в шве ленты. Расчетами не всегда возможно убедить в этом производственников. Тогда можно взять лазерный термометр и замерить температуру вращающихся узлов на станке, а в частности, подшипников подозреваемого вала. На одном из них температура может оказаться существенно выше, чем у остальных и через несколько месяцев даже у нового станка подшипник просто развалится окончательно. Но почему-то первым делом вопросы всегда адресуются поставщикам абразивов.

Встречаются на практике и такие случаи, когда после шлифования на заготовке остаются волны, в причине которых клиент винит шов на шлифовальной ленте. Но зачастую, судя по характеру дефекта на поверхности, проблема заключается в контактном вале станка, а не в шве ленты. Расчетами не всегда возможно убедить в этом производственников. Тогда можно взять лазерный термометр и замерить температуру вращающихся узлов на станке, а в частности, подшипников подозреваемого вала. На одном из них температура может оказаться существенно выше, чем у остальных и через несколько месяцев даже у нового станка подшипник просто развалится окончательно. Но почему-то первым делом вопросы всегда адресуются поставщикам абразивов.Ошибка № 9. Мы не шлифуем, а шпатлюем

Это иначе как халатностью или даже диверсией не назвать. Ситуация такая: на мебельных щитах из массива возникают дефекты в виде сколов, выпавших сучков и прочих неприятностей, от этого никуда не деться. «Дабы не браковать изделие, дефекты заделывают шпатлевкой – не терять же деньги, - рассказывает Леонид Загородников. Но какой шпатлевкой! Часто самой дешевой, которая стоит копейки. Мало того, что она долго сохнет и имеет не очень хорошие адгезионные свойства, из-за чего потом просто вываливается, так она еще и остается вязкой после того как высохнет. – А что это для абразива? Быстрая смерть! Но наиболее вопиющие случаи, когда шпатлюют непосредственно перед шлифованием, буквально минут за пять-семь! Естественно, такие производители получают брак и еще раз брак, а далее… «шеф, все пропало, гипс снимают, клиент уезжает»… к конкурентам. Производителю остается только подсчитать убытки, в числе которых долю составят и испорченные абразивы. Коллеги, посчитайте, пожалуйста, что вы сэкономили на шпатлевке и сколько шлифовальных лент угробили.»

Ошибка № 10. Мыть или не мыть, вот в чем вопрос

В каждой избушке свои погремушки, как говорится. Если соблюдать технологию сушки древесины, склейки и заделки дефектных сучков при изготовлении мебельного щита, соблюдать глубину шлифования на каждой станции и прочие банальные и немудрые вещи, то мыть ленты вам не придется. Проверено не раз.

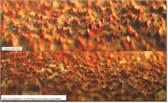

Получается так, в одном месте не соблюдаются элементарные правила (что в итоге сказывается на затратах на единицу изделия), а в другом месте появляются дополнительные затраты, связанные с мойкой шлифовальных лент для «экономии» (экономия-то мнимая). Посмотрите на макрофото, видите, в чем разница нового абразива и отработанного? Если у вас было зерно, например, Р60, то оно им и осталось. Но изменились ли режущие свойства абразива? А как изменились свойства впитываемости обрабатываемой поверхности такой помытой лентой? Насколько у вас увеличится расход грунта или лака по такой поверхности? Думаете, уменьшится? Ошибаетесь.

Получается так, в одном месте не соблюдаются элементарные правила (что в итоге сказывается на затратах на единицу изделия), а в другом месте появляются дополнительные затраты, связанные с мойкой шлифовальных лент для «экономии» (экономия-то мнимая). Посмотрите на макрофото, видите, в чем разница нового абразива и отработанного? Если у вас было зерно, например, Р60, то оно им и осталось. Но изменились ли режущие свойства абразива? А как изменились свойства впитываемости обрабатываемой поверхности такой помытой лентой? Насколько у вас увеличится расход грунта или лака по такой поверхности? Думаете, уменьшится? Ошибаетесь. Отработавшим свой ресурс зерном волокна с поверхности древесины обрабатываемого материала не срезаются, а вырываются, делая поверхность более рыхлой и неоднородной – отсюда и впитываемость. Если пойти еще дальше по технологической цепочке, то часто можно увидеть дефекты от такой забитой ленты уже на поверхности готового изделия. Но далеко не все могут правильно определить причину дефектов, начиная искать причины в ЛКМ, грунтах, неправильно настроенном оборудовании или просто наказывают рабочих. На самом деле можно еще продолжать задавать подобные наводящие вопросы, о которых многие даже и не задумываются, но на которые отработавшие свой ресурс абразивы могут дать лишь молчаливый ответ.

Вывод, конечно, простой и лежит на поверхности – какие бы ухищрения для экономии ни находились, лучше, чем правильно подобранные расходные материалы, грамотно настроенное оборудование и скрупулезное соблюдение технологии, вряд ли что-то сэкономит ваши деньги и сделает ваше производство более конкурентноспособным. И тем более, лучше этого что-то вряд ли поможет вам заработать доброе имя в глазах клиентов.

Л.В. Загородников

Генеральный директор

ООО "Санкт-Петербургский центр абразивов"

Генеральный директор

ООО "Санкт-Петербургский центр абразивов"