Шлифовальный инструмент для производства мебели

Шлифовальный инструмент для производства мебели

Часть II

В первой части статьи мы представили вниманию наших читателей подробное описание материала для изготовления шлифовального инструмента, а также технологии изготовления шлифовальных шкурок. Эта публикация посвящена анализу видов шлифовального инструмента.

На сегодняшний день большинство деревообработчиков на своих предприятиях применяют следующие виды шлифовального инструмента: шлифовальные ленты, лепестковые шлифовальные круги, а также шлифовальные круги с наклеенной шкуркой. С их использованием может создаваться ряд шлифовального оборудования, отвечающего требованиям конкретного производства.

Шлифовальные ленты

Данное изделие является наиболее распространенным и универсальным видом инструмента, изготавливаемым из шлифовальной шкурки. Ими оснащаются различные виды ленточно-шлифовальных станков и ручных шлифовальных машин и устройств, предназначенных для калибрования и шлифования плоских и профильных мебельных деталей.

Для изготовления шлифовальных лент применяются шлифовальные шкурки на тканевых, бумажных и комбинированных основах. Их размеры по ширине и длине весьма разнообразны и определяются техническими параметрами оборудования, на котором они устанавливаются. В соответствии с ГОСТ 12439 бесконечные шлифовальные ленты изготавливаются двух исполнений:

- шириной равной или менее ширины рулонной шлифовальной шкурки с швом под углом 45-65°;

- шириной более ширины рулонной шлифовальной шкурки со швом или швами под углом 5-65°.

Ленты первого исполнения являются односекционными, т. к. они склеены из одного куска шлифовальной шкурки и имеют один шов. Во втором варианте они многосекционные, склеиваются из двух и более кусков шкурки и имеют соответственно большее количество швов. Гамма размеров шлифовальных лент, регламенированных стандартом весьма широка, например: ширина лент варьируется от 2,5 до 3940 мм, а длина — от 220 до 12500 мм. Указанные диапазоны размеров позволяют охватить практически все виды выпускаемого шлифовального оборудования с бесконечными лентами. Кроме того, допускается выпуск лент по заказу со специальными параметрами.

Широкие шлифовальные ленты шириной 400 мм и более достаточно трудоемки в изготовлении и требуют использования специального оборудования, поэтому, как правило, производятся на заводах-изготовителях шлифовальной шкурки или специализированных предприятиях. В последнее время в России работает достаточно много фирм, занимающихся изготовлением лент как из отечественной, так и из импортной шлифовальной шкурки, в связи с чем приобретение лент различных параметров не вызывает особых проблем. Тем не менее многие деревообрабатывающие и мебельные предприятия изготавливают узкие шлифовальные ленты шириной 80-200 мм собственными силами, поскольку технология их производства не вызывает особой сложности.

Для изготовления узких шлифовальных лент рулон шлифовальной шкурки разрезают на полосы необходимой ширины дисковыми ножами на специальных станках. Затем лента обрезается в размер по длине на рычажных ножницах. Концы лент обрезаются под углом 45-75° при склеивании «на ус» или встык с подложкой, или под прямым углом при склеивании внахлест. Длина ленты L (мм) при двух вальцах одинакового диаметра d (мм) определяют по формуле L = п*d + 2*1ср + с,

где: 1ср — среднее расстояние между осями шкивов станка, мм, с — припуск на склеивание, мм.

Длина шлифовальной ленты в различных сечениях должна быть одинаковой для обеспечения ее равномерного натяжения. Величина припуска на склеивание зависит от типа соединения концов ленты. При склеивании «на ус» припуск может составлять 5-65 мм. В зависимости от типа клея и основы кромки лент предварительно шлифуют под углом абразивными или алмазными кругами. При прямом склеивании внахлест абразивные зерна удаляются на длине с = 80-100 мм на одном конце ленты, при склеивании встык припуск отсутствует. При склеивании «на ус» клей наносится на отшлифованные кромки, при склеивании внахлест - на поверхность, с которой удалены абразивные зерна, а при соединении встык на обратную сторону ленты наклеивают бумажную или полотняную полосу шириной 80-200 мм. Соединенные концы сжимают, используя [ специальное приспособление или пресс. Разность длин кромок шлифовальных лент не должна превышать 3 мм при ширине меньше или равной 1000 I мм, и 5 мм — при ширине более 1000 мм. Сопротивление разрыву шва должно быть не менее сопротивления разрыву шлифовальной шкурки, из которой они изготовлены.

Установка шлифовальных лент

Перед использованием ленты освобождают от упаковки и развешивают на кронштейнах в помещении, температурно-влажностные условия которого одинаковы с условиями цеха, где они будут эксплуатироваться. В подвешенном состоянии под нагрузкой ленты выдерживают не менее 6 ч. Нагрузка назначается из расчета 1-2 Н на 1 см ширины ленты. Опорные кронштейны и грузы должны иметь диаметр 100-200 мм и длину, соответствующую ширине ленты, а также быть точно выверены в горизонтальной плоскости.

Перед установкой ленты в станок следует проверить, нет ли абразивных зерен на ее обратной стороне и кромках и, в случае надобности, удалить их, поскольку зерна повреждают вальцы станка и могут привести к надрыву кромок и последующему разрыву самой ленты. Не следует использовать ленты с надорванными кромками, неправильно склеенные, с неровными краями.

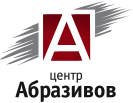

Рис. 5. Схема ленточного шлифования профильных деталей

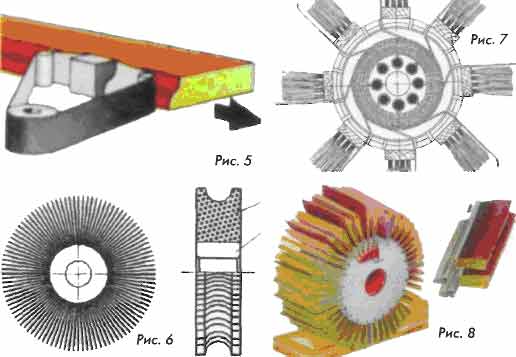

Рис. 6. Лепестковый шлифовальный круг для обработки профильных погонажных

мебельных деталей

Рис. 7. Схема лепестково-щеточного шлифовального круга

Рис. 8. Лепестковый шлифовальный круг модульного типа со сменными

шлифовальными элементами

Ленту надевают на сближенные шкивы, учитывая направление стрелок, нанесенных на нерабочую сторону ленты рядом с маркировкой, или так, чтобы наружное полотно склеенной ленты со стороны абразива шло по направлению ее движения. Затем ленту натягивают, перемещая неприводной шкив или натяжной ролик. Усилие натяжения ленты на тканевой основе должно быть 7,5 Н на 1 см ее ширины, усилие натяжения лент на бумажной основе определяется по стреле прогиба (около 20 мм) при легком нажиме на нее.

Чрезмерное натяжение ленты приводит к ее разрыву, а при слабом лента проскальзывает на шкивах и быстро перегревается. При длительных перерывах в работе натяжение шлифовальной ленты рекомендуется снижать. Перед пуском необходимо очистить обратную сторону ленты и вальцы от пыли.

В случае образования небольшого надрыва на кромке ленты его следует немедленно удалить, вырезав ножом или ножницами по плавной кривой линии.

Режимы шлифования

Основными параметрами режима шлифования для шкурки определенной зернистости являются: удельное давление на шлифуемую поверхность, направление шлифования относительно волокон древесины, скорость резания и подачи, длина контакта с древесиной.

Удельное давление (q) в зоне контакта шлифовального инструмента с обрабатываемым материалом влияет на количество активных (режущих) зерен, а следовательно — на производительность процесса. Удельную производительность шкурки можно определить по эмпирической формуле

аш = 1,12 * 10 -6 q/p * di-2 * ам * ан * ар, где:

q — удельное давление, Кпа;

р — плотность древесины, г/см3;

di — размер зерен основной фракции данного номера зернистости, мм;

ам — поправочный множитель, учитывающий материал абразива (для электрокорунда ам = 1, для карбида кремния — 1,3);

ан — поправочный множитель, учитывающий способ нанесения абразивных зерен на основу (для гравитационного способа ан = 1, для электростатического -1,25);

ар — поправочный множитель, учитывающий влияние остроты шкурки (для острой ар = 1,4, средней остроты — 1, для затупленной — 0,7).

Вместе с тем увеличение удельного давления незначительно влияет на среднюю толщину срезаемых стружек и, как следствие, на шероховатость шлифованной поверхности. По опытным данным, увеличение удельного давления в 50 раз приводит к увеличению глубины неровностей на 5-14%.

Глубина неровностей на шлифованной поверхности может быть определена по эмпирической формуле

Rmmax = (110 + 20) di/p.

Лучшее качество обработки достигается при совпадении направления шлифования с направлением волокон древесины (шлифование вдоль волокон).

Увеличение угла скоса способствует повышению производительности процесса, однако при этом качество обработки ухудшается в результате образования ворса и рисок на обрабатываемой поверхности. При чистовом шлифовании угол скоса не должен превышать 15°.

Процесс резания при шлифовании осуществляется в зоне контакта материала со шлифовальной шкуркой, которая при ленточном шлифовании характеризуется длиной контакта Ik в направлении скорости резания. Этот показатель весьма важен, поскольку зернами шлифовальной шкурки может быть срезано и унесено с поверхности обрабатываемого материала лишь такое количество стружки, которое может разместиться в межзерновом пространстве. При достаточно большой длине контакта стружка постепенно заполняет все свободное пространство между зернами, и процесс эффективного резания прекращается. При дальнейшей эксплуатации шкурка скользит по поверхности, нагревается вследствие трения, на поверхности образуются прижоги, и лента может выйти из строя. На оптимальную длину контакта не влияет скорость шлифования, но в незначительной мере она зависит от удельного давления и породы древесины и определяющим образом — от зернистости шкурки.

Например, оптимальная длина контакта при шлифовании с помощью утюжка соответственно равна:

- при зернистости 32 — 125 мм;

-16 - 100 мм;

-10 — 65 мм.

Скорость резания при шлифовании обычно находится в пределах 10-30 м/с в зависимости от вида обрабатываемого материала, схемы шлифования, кинематики оборудования и требуемой производительности.

Скорость подачи для заданных условий шлифования может быть рассчитана при известной удельной производительности шлифования по формуле

U = 6*104 aniV Ik/Hi,

где: Hi — глубина шлифования (толщина снимаемого за один проход слоя).

Для обеспечения высокой производительности процесса и качества обработки детали шлифуют за два-три прохода, уменьшая зернистость шкурки и, соответственно, глубину шлифования.

Операции шлифования должны производиться в помещениях с температурой 18-25°С и относительной влажностью 45-70%.

Ниже представлены режимы шлифования деталей из массивной древесины и облицованных натуральным шпоном (табл. 4), а также нитроцеллюлозных и полиэфирных покрытий (табл. 5)на узко- и широколенточных шлифовальных станках.

Шлифовальные ленты используются не только для шлифования плоских поверхностей, но и для шлифования профильных погонажных деталей и профильных кромок мебельных щитов (рис. 5). В этом случае лента прижимается к шлифуемой детали специальным утюжком, имеющим контрпрофиль обрабатываемой детали. Шлифовальные ленты для профильного шлифования изготавливаются из высокоэластичной шлифовальной шкурки на тканевой основе «j». Сложность шлифуемого профиля определяется степенью эластичности шлифовальной ленты, которая зависит от тканевой основы, применяемого связующего, а также от зернистости шкурки. При зернистости шкурки 32, 25, 12 радиус обработки должен быть не менее, соответственно, 10, 6, 4 мм.

Скорость шлифовальных лент в зависимости от обрабатываемого материала и лакокрасочных покрытий составляет от 1 до 12 м/с, скорость подачи у станков проходного типа — 5-30 м/мин.

Лепестковые шлифовальные круги

Лепестковые круги предназначены для шлифования плоских, профильных и рельефных поверхностей мебельных деталей из натуральной древесины, облицованных натуральным шпоном, а также промежуточного шлифования после крашения и грунтования перед отделкой. Лепестковые круги устанавливаются как на позиционном, так и проходном специализированном и универсальном шлифовальном оборудовании, а также на ручных шлифовальных машинах.

Общим элементом конструкции лепестковых кругов является несущая ступица или корпус, на котором различными способами закреплены лепестки из шлифовальной шкурки. На рис. 6 представлен простейший лепестковый круг, ступица которого может быть выполнена из металла, пластмассы, древесины, а также клеевых композиций с наполнителями.

Полосы шлифовальной шкурки (лепестки) могут крепиться к ступице механически или с помощью клея. Для

шлифования профильных поверхностей лепестки предварительно заправляются под необходимый профиль. По мере работы и износа круги уменьшаются в диаметре, в результате чего в процесс резания вступают новые зерна и, таким образом, круг не теряет режущей способности.

Существует целый ряд конструкций сборных лепестковых шлифовальных кругов многоразового использования.

На внутреннюю втулку круга наматываются отдельные полосы шлифовальной шкурки, которые пропускаются через прорези внешнего кольца перед щеткой. По мере износа шкурки полосы вытягиваются на необходимую длину, а изношенную часть отрезают. Для шлифования профильных поверхностей полосы имеют нарезку.

В последнее время за рубежом и в России получили широкое распространение лепестковые шлифовальные круги модульного типа. Их отличие состоит в том, что корпус (втулка, барабан), выполненный, как правило, из пластмассы, имеет пазы, в которые вставляются шлифовальные элементы.

Шлифовальный элемент представляет собой профильную пластмассовую пластину, в пазы которой установлены полосы шлифовальной шкурки с нарезкой и подпорная щетка, выполненная из лески, сезаля и других материалов. По мере износа шлифовальные элементы заменяются новыми. В целях экономии щеток фирма «Квик-Вуд» использует конструкции пластин, позволяющие заменять шлифовальную шкурку, не меняя щеток.

Количество сегментов, устанавливаемых в корпусе, зависит от его диаметра и может быть различным, Фирмы-производители предлагают круги с количеством шлифовальных элементов от 16 до 60. Диаметры корпусов - от 125 до 500 мм. Наружный диаметр лепесткового круга складывается из диаметра корпуса, размеров крепежной части шлифовального элемента и вылета шлифовальной шкурки с щеткой. Размер вылета определяет жесткость шлифовального элемента. С увеличением вылета жесткость уменьшается, шлифовальный элемент становится более эластичным, что позволяет осуществлять более мягкое шлифование сложных и глубоких профилей. Величина вылета может находиться в пределах от 25 до 115 мм. Необходимая жесткость шлифовального элемента может быть также достигнута изменением плотности набивки и толщины щетины. Нарезка полос шкурки в шлифовальном элементе выполняется с шагом от 4 до 50 мм. Зернистость шкурки составляет от 50 до М28 (36 — Р600 по FEPA).

Ширина шлифовальных кругов (модулей) составляет 25, 50, 100 мм. Круги могут набираться в блоки необходимой ширины, обеспечивая шлифование деталей требуемых размеров.

Для шлифования рельефных поверхностей используются лепестковые круги типа «Фладдер».

Конструкция круга представляет собой диск из шлифовальной шкурки с радиальной нарезкой, который может быть одинарным или сдвоенным. Из дисков набираются шлифовальные круги требуемой ширины, устанавливаемые на вал через разделительные пенопластовые втулки. Принципиальное отличие этих кругов состоит в том, что рабочая поверхность дисков находится в плоскости их вращения, что позволяет обрабатывать достаточно глубокие и сложные профили. Диаметр дисков равен 250. 300 мм. На основе кругов данной конструкции создана целая гамма специализированного позиционного и проходного шлифовального оборудования, а также ручных

шлифовальных машин. Частота вращения кругов — 900-1500 мин1.

Шлифовальные круги с наклеенной шкуркой

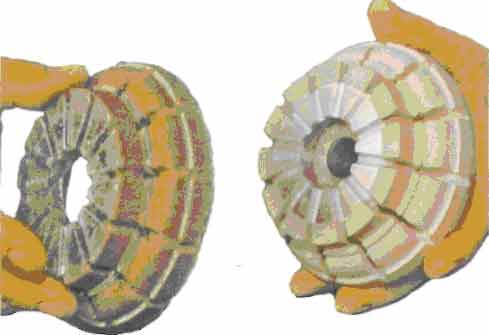

Круги предназначены для шлифования профильных погонажных деталей из древесины после фрезерования, а также деталей, облицованных натуральным шпоном, на специализированном шлифовальном и универсальном оборудовании.

Простейшая конструкция кругов представляет собой корпус в виде тела вращения с посадочным отверстием. На рабочую часть корпуса, имеющую контрпрофиль обрабатываемой детали, наносится абразивный материал. Абразив закрепляется связкой непосредственно на поверхности корпуса или через подложку, которая в большинстве случаев изготавливается из резины.

Представлен круг, состоящий из втулки, выполненной из легких сплавов, и рабочей части, сделанной из резины и имеющей контрпрофиль шлифуемой детали.

На поверхность резины посредством специальных клеев крепится высокоэластичная шлифовальная шкурка. В зависимости от сложности профиля шкурка может приклеиваться как сплошным слоем, так и в виде полос.

Шлифовальный круг отличается тем, что его рабочая часть выполнена в виде отдельных сегментов, установленных между металлическими втулками.

Шлифовальные сегменты могут крепиться непосредственно в пазах корпуса или предварительно наклеиваться на гильзу из прорезиненной ткани.

На основе данной конструкции производятся также сегментные шлифовальные ленты.

Конструкции сегментных кругов могут иметь посадочное отверстие для непосредственной установки на шпиндель или хвостовик для крепления в цанговом патроне. Последние виды инструментов применяются для шлифования на обрабатывающих центрах.

Интересны конструкции сегментных кругов, состоящих из металлической оправки, в пазах которой закреплены подпружиненные резиновые колодки с наклеенной на их рабочую поверхность шкуркой.

В основании колодки приклеена пластмассовая планка для установки сегментов в пазы оправки. При необходимости замены шкурки колодка легко демонтируется и устанавливается другая. Со снятой колодки изношенная шкурка удаляется и, для повторного использования колодки, наклеивается новая. Преимуществом такой конструкции является унификация оправки, взаимозаменяемость и возможность быстрой замены колодок. Кроме того, колодки могут поставляться непрофилированными — в виде параллелепипеда — и профилироваться непосредственно у потребителя (в этом случае колодки жестко крепятся в оправке специальными шпильками и профилируются с помощью заготовки требуемого профиля, на которую приклеивается шкурка). Благодаря подпружиненности колодок нивелируютя возможные неточности инструмента и обеспечивается их более мягкая работа. Круги могут иметь 4, 6, 8 колодок при наружном диаметре 130,180 и 200 мм (соответственно).

Максимальная частота вращения кругов — 1000 мин"1.

Ряд фирм в целях увеличения срока службы резиновых элементов круга использует в качестве рабочего элемента специальные накладки, состоящие из термопластичного пластика с наклеенной на его поверхность шкуркой. Накладки предварительно формуются вместе со шкуркой под необходимый профиль, а затем устанавливаются на корпус круга или на отдельные сегменты круга и зажимаются фланцами.

Ряд фирм в целях увеличения срока службы резиновых элементов круга использует в качестве рабочего элемента специальные накладки, состоящие из термопластичного пластика с наклеенной на его поверхность шкуркой. Накладки предварительно формуются вместе со шкуркой под необходимый профиль, а затем устанавливаются на корпус круга или на отдельные сегменты круга и зажимаются фланцами.На месте не стоим

В заключение хочется отметить, что деревообрабатывающая и мебельная промышленность не стоит на месте, проектируя новые и все более сложные изделия, для которых, в свою очередь, нужен определенный шлифовальный инструмент. Но основные принципы изготовления остаются прежними. Ведь, как гласит известная русская пословица, все новое — это хорошо забытое старое.

Александр Вельк

Дерево. ru

июль-август 2008