Шлифовальные станки для обработки древесины. Часть 1

Статья опубликована в специализированном журнале "Шпиндель", № 2 2006 год.

Анатолий Степанов

Редакция продолжает знакомить своих читателей с основньи типами деревообрабатывающих станков, историей их появления и совершенствования. Данный цикл статей посвящен группе шлифовальных станков.

Шлифовальные станки находят широкое распространение в различных деревообрабатывающих отраслях, в первую очередь в мебельном и столярном производствах, поскольку эти станки используются чаще всего на заключительные этапах технологического процесса. По технологическому назначению станки предназначены: для чистового шлифования плоских и криволинейных поверхностей до заданной шероховатости; для выравнивания поверхностей при обеспечении их плоского состояния; для калибрования по толщине древесностружечных плит и щитовых деталей. В зависимости от вида использования режущего инструмента, а это чаще всего шлифовальная лента, название групп этих станков говорит об их конструктивном исполнении: узко- и широколенточные, цилиндровые, дисковые и лепестковые. В последнее время все больше внедряется, особенно для профильного шлифования, абразивный инструмент на основе нетканных и пористых полиуретановых материалов, а также некоторых природных минералов.

Автор искренне благодарит своих коллег по кафедре станков и инструментов Московского Государственного Университета леса за предоставленную возможность пользоваться их научными и учебно - методическими материалами при написании данного цикла статей.

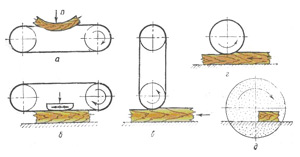

Шлифование на деревообрабатывающих станках представляет собой технологический процесс абразивной обработки древесины чаще всего шлифовальной лентой, являющейся гибким режущим многолезвийным инструментом. Процесс шлифования может реали-зовываться по различным схемам: либо бесконечной (закольцованной) движущейся шкуркой (рис. 1, а, б, в), либо шкуркой, закрепленной на цилиндре или диске (рис. 1, г, д). Ленточное шлифование может осуществляться свободной лентой (рис. 1, а), контактным прижимом ленты (рис. 1, б) либо прижимом рабочей частью шкива (рис. 1, в), что и предопределяет существующие конструкции станков. Характер взаимодействия шкурки с обрабатываемым материалом при цилиндровом шлифовании и ленточном шлифовании шкивной частью аналогичен.

В основном в качестве режущего инструмента применяется абразивная шлифовальная лента с нанесенным на основу большим числом режущих элементов - микрорезцов из зерен абразивных материалов.

Рис. 1. Схемы шлифования на деревообрабатывающих станках:

а - со свободной лентой;

б - лентой с контактным прижимом;

в - лентой со шкивной рабочей частью;

г - шлифовальной лентой, закрепленной на цилиндре;

д - шлифовальной лентой, закрепленной на диске

При производстве абразивных материалов используются различные виды электрокорунда и карбида кремния, причем последние целесобразно применять для наиболее тяжелых условий шлифования, например древесностружечных плит.

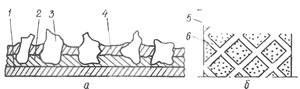

Основой шлифовальной ленты являются чаще всего бумага специальных сортов или ткань, обладающие высокой прочностью (рис. 2).

Рис. 2. Конструкция шлифовальной ленты:

а - поперечный разрез абразивной ленты;

б - лента с программированным расположением абразивного слоя;

1 - основа;

2 - первый слой связующего;

3 - абразивные зерна;

4 - второй (закрепляющий) слой связующего;

5 - участок с засыпкой абразивом; 6 - участок без абразива

Иногда применяют комбинированную основу, когда на бумагу наклеивается упрочняющий слой из хлопчатобумажной ткани. Связующее, удерживающее зерна на основе ленты, должно обладать хорошей адгезией к основе и зернам, требуемой теплопроводностью и эластичностью. При недостаточной прочности связующего зерна усиленно осыпаются, а при завышенной прочности - лента теряет работоспособность вследствие засаливания (заполнения микростружкой пространства между абразивными зернами).

Абразивные зерна крепятся на основе с помощью мездровых клеев или синтетических смол, причем зерна наносятся на основу чаще всего в электростатическом поле, что позволяет получить равномерную засыпку абразива и заданную ориентацию его зерен относительно поверхности основы.

По структуре нанесенного абразивного слоя различают шкурки с плотной насыпкой абразивных зерен, когда зерна покрывают всю поверхность основы, а также открытую структуру, когда зерна на основе размещаются на заданном расстоянии друг от друга, покрывая 30-70% ее площади. В первом случае шкурка обладает низкой стойкостью вследствие быстрого ее засаливания, поскольку расстояние между зернами мало и недостаточно для размещения микростружек, которые в ходе шлифования уплотняются, забиваясь в пространство между зернами и не позволяя им срезать новые стружки. Во втором случае засаливание шкурки менее интенсивно, так как пространство между зернами позволяет разместиться стружке, а также способствует ее выносу из впадин между зернами. Еще более эффективный метод борьбы с засаливанием заключается в использовании шкурок с прерывистой насыпкой зерен (рис. 2, б) по заданной программе (в виде простейшего периодического рисунка в форме наклонных чередующихся полос, шевронов, ромбов и т. д.).

УЗКОЛЕНТОЧНЫЕ ШЛИФОВАЛЬНЫЕ СТАНКИ

В узколенточных станках в качестве режущего инструмента используется бесконечная (закольцованная) шлифовальная лента небольшой ширины (как правило, 60-300  мм), натянутая на двух или трех шкивах. В зависимости от того, какая часть шлифовальной ленты станка является рабочей - плоская или дугообразная (шкивная), а также от вида контакта ленты с древесиной, узколенточные шлифовальные станки классифицируются следующим образом.

мм), натянутая на двух или трех шкивах. В зависимости от того, какая часть шлифовальной ленты станка является рабочей - плоская или дугообразная (шкивная), а также от вида контакта ленты с древесиной, узколенточные шлифовальные станки классифицируются следующим образом.

мм), натянутая на двух или трех шкивах. В зависимости от того, какая часть шлифовальной ленты станка является рабочей - плоская или дугообразная (шкивная), а также от вида контакта ленты с древесиной, узколенточные шлифовальные станки классифицируются следующим образом.

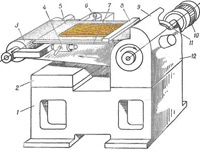

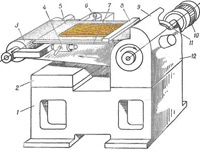

мм), натянутая на двух или трех шкивах. В зависимости от того, какая часть шлифовальной ленты станка является рабочей - плоская или дугообразная (шкивная), а также от вида контакта ленты с древесиной, узколенточные шлифовальные станки классифицируются следующим образом.Станки с неподвижным столом применяются для шлифования пластей плоских деталей. Из ранее выпускавшихся отечественной промышленностью станков наиболее известен станок ШлНС-3 (НС - с Неподвижным Столом, 3 - третья модификация), показанный на рис. 4.

В данной модели станка контактный стол 7, по которому скользит лента 5, располагается горизонтально. На станине 1 смонтированы передняя 12 и задняя 2 бабки. На передней бабке установлен электродвигатель 10, вал которого через муфту соединен с валом ведущего шкива 11. На задней бабке расположен ведомый шкив 3, снабженный направляющим устройством 4. Шкив можно переставлять в зависимости от длины шлифовальной ленты и поворачивать относительно вертикальной оси 6, чтобы обеспечить правильное движение ленты. Обрабатываемую заготовку прижимают сверху к шлифовальной ленте и удерживают руками. Для предотвращения движения заготовки вместе с лентой предназначена упорная линейка 8. Приводной шкив снабжен ограждением 9, служащим одновременно и приемной воронкой для шлифовальной пыли, и присоединяется к вытяжной вентиляции. На станке можно шлифовать детали и шкивной частью ведомого шкива.

Более широко, чем станки с неподвижным горизонтальным столом, распространены станки, в которых контактный стол располагается вертикально. Эти станки служат в основном для шлифования кромок деталей, как прямолинейных, так и криволинейных. Примером такого станка может служить шлифовальный станок ШлНСВ (с Неподвижным Столом Вертикальным) и его аналоги.

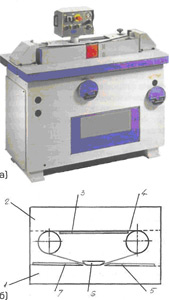

Как правило, на станках этого типа обработка может проводиться с обеих сторон стола станка (рис. 5, а, б). Шлифовальная лента 4 устанавливается на два обрезиненных шкива. С одной стороны стола на ограждении шлифовальной ленты станка (рис. 5, а) установлены две направляющие линейки 5 и 7 (как на фрезерном станке), из промежутка между рабочими кромками которых выступает контактный утюжок 6, выводящий шлифовальную ленту на некоторую величину за уровень направляющих линеек. С противоположной стороны станка (рис. 5, б) осуществляется шлифование протяженным участком ленты, который скользит по жесткой вертикальной направляющей 3, установленной на столе. Поверхности вертикальной направляющей и контактного утюжка, взаимодействующие со шлифовальной лентой, для снижения трения покрыты антифрикционным материалом на основе графита или мелких стеклянных шариков. Скорость ленты в станках с ручной подачей обычно плавно регулируется в диапазоне 6-16 метров в секунду.

Рис. 5. Узколенточный шлифовальный станок с вертикальным неподвижным

а = общий вид;

б - вид сверху:

1,2- наклоняющиеся базовые столы;

3 - вертикальная направляющая ленты;

4 - шлифовальная лента;

5, 7 - направляющие линейки;

6 - контактный утюжок

Стол станка выполнен из трех частей. Над центральной, неподвижной частью стола расположен шлифовальный агрегат с направляющими линейками, контактным утюжком и защитными ограждениями. Боковые части стола 1 и 2, служащие для базирования и подачи деталей при обработке, могут наклоняться к шлифовальному агрегату под углом до 45 градусов, что позволяет шлифовать под такими же углами и кромки деталей. В некоторых конструкциях станков неподвижными выполнены столы, а разворачивается на нужный угол шлифовальный агрегат.

Станок снабжен системой осцилляции, работающей от отдельного электродвигателя и позволяющей в процессе шлифования обеспечивать одновременно с движением ленты вдоль вектора подачи заготовки еще и ее возвратно-поступательное движение с частотой 2-5 Гц по вертикали с заданной амплитудой, как правило, до 20-30 мм. При шлифовании с осцилляцией создаются условия для более благоприятного перерезания волокон древесины, снижения засаливания шлифовальной ленты и устранения продольных царапин на обработанной поверхности.

Станки со свободной лентой предназначены для шлифования выпуклых поверхностей криволинейных деталей с ручным ориентированием детали относительно ленты. Примером такого станка является станок ШлСЛ-3 (СЛ - со Свободной Лентой). Конструктивно такой станок похож на станок с неподвижным столом, однако опорный стол у него отсутствует, и лента под действием усилия прижима прогибается, принимая форму детали.

В этих станках при шлифовании заготовка также прижимается к движущейся ленте вручную. Такие станки применяются в основном в условиях малых предприятий. Ввиду простоты конструкций станков со свободной лентой, а также ограниченности их применения в настоящее время на описании этих станков останавливаться не будем.

В целом ряде станков прижим шлифовальной ленты к заготовке, расположенной на столе, обеспечивается с помощью контактных прижимных утюжков различного вида. В зависимости от ширины утюжка, используемого в станке, последние различают по типам: с узким утюжком, установленным на каретке, когда его ширина меньше ширины обрабатываемой детали; с длинным (протяженным) утюжком, превосходящим ширину детали; с узким профильным утюжком для части профиля погонажной детали.

В станках с узким утюжком (рис. 6) бесконечная шлифовальная шкурка 6 устанавливается на двух горизонтальных шкивах - приводном 5 и натяжном 8. Станина станка  выполнена в виде двух тумб 1, по направляющим которых вручную маховиком 9 перемещается по высоте суппорт 2, несущий подвижный стол 3 с роликами, располагающийся под нижней ветвью шкурки. Стол перемещается с помощью рукоятки вручную по направляющим 10 станины в направлении, перпендикулярном движению ленты. Шлифуемая деталь укладывается на стол каретки, а абразивная лента прижимается к ее поверхности узким утюжком 7, закрепленным шарнирно на круглой скалке, расположенной вдоль движения ленты, и перемещаемым так же вручную вдоль этой скалки в направлении стрелки. Шлифовальная пыль улавливается пылеприемником 4 и направляется в эксгаустерную систему.

выполнена в виде двух тумб 1, по направляющим которых вручную маховиком 9 перемещается по высоте суппорт 2, несущий подвижный стол 3 с роликами, располагающийся под нижней ветвью шкурки. Стол перемещается с помощью рукоятки вручную по направляющим 10 станины в направлении, перпендикулярном движению ленты. Шлифуемая деталь укладывается на стол каретки, а абразивная лента прижимается к ее поверхности узким утюжком 7, закрепленным шарнирно на круглой скалке, расположенной вдоль движения ленты, и перемещаемым так же вручную вдоль этой скалки в направлении стрелки. Шлифовальная пыль улавливается пылеприемником 4 и направляется в эксгаустерную систему.

выполнена в виде двух тумб 1, по направляющим которых вручную маховиком 9 перемещается по высоте суппорт 2, несущий подвижный стол 3 с роликами, располагающийся под нижней ветвью шкурки. Стол перемещается с помощью рукоятки вручную по направляющим 10 станины в направлении, перпендикулярном движению ленты. Шлифуемая деталь укладывается на стол каретки, а абразивная лента прижимается к ее поверхности узким утюжком 7, закрепленным шарнирно на круглой скалке, расположенной вдоль движения ленты, и перемещаемым так же вручную вдоль этой скалки в направлении стрелки. Шлифовальная пыль улавливается пылеприемником 4 и направляется в эксгаустерную систему.

выполнена в виде двух тумб 1, по направляющим которых вручную маховиком 9 перемещается по высоте суппорт 2, несущий подвижный стол 3 с роликами, располагающийся под нижней ветвью шкурки. Стол перемещается с помощью рукоятки вручную по направляющим 10 станины в направлении, перпендикулярном движению ленты. Шлифуемая деталь укладывается на стол каретки, а абразивная лента прижимается к ее поверхности узким утюжком 7, закрепленным шарнирно на круглой скалке, расположенной вдоль движения ленты, и перемещаемым так же вручную вдоль этой скалки в направлении стрелки. Шлифовальная пыль улавливается пылеприемником 4 и направляется в эксгаустерную систему.Примером таких станков может служить станок типа ШлПС-6 (ПС - с Подвижным Столом), имеющийся практически на любом малом, да и не только, мебельном предприятии. Эти станки предназначены в основном для выглаживания поверхности детали.

Как правило, работа на таких станках непроизводительна и утомительна, поскольку одной рукой необходимо прижимать утюжок к детали и перемещать его по скалке, а второй рукой перемещать каретку с деталью поперек ленты. Существуют станки типа ШлПС-8, у которых движение каретки механизировано -поперечное перемещение каретки с деталью осуществляется с помощью пневмопривода.

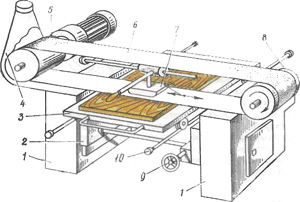

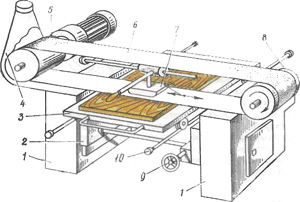

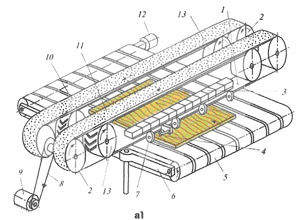

Станки с длинным поперечным утюжком и конвейерной подачей являются дальнейшим развитием (модификацией) станков с узким утюжком и представляют более совершенное и высокопроизводительное оборудование, которое можно встраивать в автоматические линии. Такие станки (рис. 7, а) снабжены двумя (или тремя) шлифовальными агрегатами, у которых смежные ленты 10 и 11 движутся навстречу друг другу, причем иногда и с разными скоростями. Каждый шлифовальный агрегат представляет собой два или три шкива 2, на которые натянута узкая шлифовальная лента. Привод вращения каждого из шлифовальных агрегатов осуществляется от электродвигателя 9 через ременную передачу 8. В пространстве, образованном закольцованной шлифовальной лентой и шкивами, смонтирована установленная на двух шкивах 13 тканевая лента 1 с наклеенными на наружную поверхность фетровыми шевронами, так называемая протекторная лента. Эта лента служит дг имитации открытой структуры шкур-| ки, позволяя улучшить отвод пыли и тепла из зоны шлифования. Протекторная лента приводится в движение собственным ремнем от приводного шкива шлифовального агрегата или непосредственно от шкивов шлифовального агрегата (рис. 7, б). Над нижней ветвью протекторной лентой по всей ширине стола установлена прижимная балка 3 секционного типа, представляющая собой смонтированный на единой раме набор индивидуальных прижимных утюжков шириной от 50 до 12,5 мм, каждый из которых приводится в движение от собственного пневмоцилиндра илу электромагнита. Подача шлифуемой

Станки с длинным поперечным утюжком и конвейерной подачей являются дальнейшим развитием (модификацией) станков с узким утюжком и представляют более совершенное и высокопроизводительное оборудование, которое можно встраивать в автоматические линии. Такие станки (рис. 7, а) снабжены двумя (или тремя) шлифовальными агрегатами, у которых смежные ленты 10 и 11 движутся навстречу друг другу, причем иногда и с разными скоростями. Каждый шлифовальный агрегат представляет собой два или три шкива 2, на которые натянута узкая шлифовальная лента. Привод вращения каждого из шлифовальных агрегатов осуществляется от электродвигателя 9 через ременную передачу 8. В пространстве, образованном закольцованной шлифовальной лентой и шкивами, смонтирована установленная на двух шкивах 13 тканевая лента 1 с наклеенными на наружную поверхность фетровыми шевронами, так называемая протекторная лента. Эта лента служит дг имитации открытой структуры шкур-| ки, позволяя улучшить отвод пыли и тепла из зоны шлифования. Протекторная лента приводится в движение собственным ремнем от приводного шкива шлифовального агрегата или непосредственно от шкивов шлифовального агрегата (рис. 7, б). Над нижней ветвью протекторной лентой по всей ширине стола установлена прижимная балка 3 секционного типа, представляющая собой смонтированный на единой раме набор индивидуальных прижимных утюжков шириной от 50 до 12,5 мм, каждый из которых приводится в движение от собственного пневмоцилиндра илу электромагнита. Подача шлифуемой

заготовки (чаще всего - щита) осуществляется с помощью приводного ленточного конвейера 5, приводимого в движение от электропривода 12 и скользящего по столу 6 станка, а прижим заготовки к ленте конвейера обеспечивается прижимными роликами 7 (или вальцами), расположенными перед шлифовальным агрегатом и за ним. Базирование щита при шлифовании осуществляется по нижней образующей этих роликов. За счет давления, развиваемого набором пневмоцилиндров или электромагнитов, шлифовальная лента продавливается ниже базовой плоскости на 0,1-0,25 мм. Усилие прижима на шлифовальную ленту передается от утюжков через гибкую стальную пластину с наклеенной на нее фетровой лентой и антифрикционную тканевую ленту с покрытием из графита или мелких стеклянных шариков. Такая многослойная конструкция позволяет шлифовальной ленте плавно облегать поверхность щита, значительно уменьшая ее нагрев и износ, а также снижая риск прошлифовки по ребрам щита.

Перед прижимной балкой поперек конвейера установлен ряд датчиков (концевых выключателей) 4 по числу прижимных утюжков, которые управляют их включением-выключением: ощупывая поверхность щита, датчики выдают команду в систему управления станка на опускание только тех утюжков, набор которых соответствует ширине щита, при этом исключается прошлифовка продольных ребер щита. Одновременно с датчиков подается команда на реле времени: утюжки прижмут шлифовальную ленту к щиту только тогда, когда его передняя кромка войдет под прижимную балку на две трети длины утюжка, а отключатся после выхода задней кромки щита из-под утюжка на одну треть длины последнего. Это позволяет исключить прошлифовку передней и задней кромок шлифуемого щита. Это особенно важно в тех случаях, когда шлифуются рамочные конструкции либо когда форма детали отличается от прямоугольной (например, имеет форму диска).

В зависимости от вида шлифуемой поверхности и типа применяемой шкурки усилие, развиваемое прижимными утюжками, может регулироваться в достаточно широком диапазоне. Как правило, на первом шлифовальном агрегате устанавливается более грубая шкурка, а на последующих агрегатах ее зернистость ступенчато снижается.

В станках с контактным прижимом ленты шкивной частью шлифовальная лента располагается вертикально или под некоторым углом к поверхности детали и прижимается к ней рабочим шкивом. Рабочий шкив выполняется либо целиком металлическим, либо его поверхность вулканизируется резиной различной жесткости для обеспечения требуемой эластичности контакта в зависимости от вида обрабатываемого материала и режимов шлифования. Часто на цилиндрической поверхности шкива делаются винтовые ^анавки, выполняющие ту же роль, что и шевроны протекторной ленты. В данном случае отсутствует трение скольжения обратной стороны ленты по поверхности шкива, что позволяет применять высокое удельное давление шлифования без ущерба для стойкости инструмента. При этом начальное усилие натяжения ленты практически на порядок ниже, чем в случае с прижимной балкой.

Узколенточные станки для шлифования погонажных изделий служат для чистовой высококачественной обработки профильной поверхности различной формы и глубины с низким уровнем шероховатости, для чего необходимо снять равномерный и незначительный по толщине наружный слой древесины. Для качественного шлифования нужно обеспечить одинаковое удельное давление по всей площади контакта шлифовальной ленты, что достигается применением шлифовальных агрегатов с упругим контактным утюжком. Изготовить контактный утюжок под сложный профиль детали достаточно трудно, особенно если профиль имеет острые грани. Для этой цели шлифуемый профиль детали разбивается на ряд простых по форме элементарных участков, каждый из которых последовательно шлифуется своим узколенточным шлифовальным агрегатом с упругим контактным утюжком, имеющим форму контрпрофиля участка. Острые грани профиля, как правило, выводятся на границу смежных участков. В качестве шлифовальной ленты используется эластичная специальная лента на тканевой основе, допускающая значительные изгибы при прохождении под контрпрофилем без осыпания шлифовального зерна.

Шлифовальный агрегат включает раму, на которой смонтированы приводной шкив, получающий вращение от электродвигателя через ременную передачу, два базирующих ролика, на которые установлена узкая бесконечная шлифовальная лента, устройства натяжения и прижима ленты, а также элементы управления. Контрпрофиль устанавливается на прижимном башмаке шлифовального агрегата. Усилие прижима при шлифовании, как и усилие натяжения шлифовальной ленты, обеспечивается с помощью пневмоцилиндров, установленных на раме агрегата. Шлифовальный агрегат в сборе крепится на кронштейне станины и имеет возможность перемещения как по высоте и ширине, так и поворота в плоскости профиля заготовки.

Шлифовальные агрегаты для каждого участка профиля монтируются на единой станине друг за другом. Подача заготовки с целью снижения мощности на подачу осуществляется отдельными модулями подающего механизма, установленными между шлифовальными агрегатами и приводимыми в движение от одного электродвигателя через распределительный вал и индивидуальные червячные редукторы каждого модуля. Заготовка прижимается к движущейся обрезиненной ленте модуля подачи блоком прижимных роликов, имеющих возможность разворота в плоскости, нормальной подаче, для копирования профиля детали. Этим обеспечивается надежное ее базирование при движении через станок.

Такие станки могут иметь более десятка шлифовальных агрегатов, за счет чего и обеспечивают высокое качество шлифования профиля. На выходе станка для удаления остатков шлифовальной пыли могут быть дополнительно установлены щеточный модуль и система пневмофорсунок.

К недостаткам таких станков в первую очередь следует отнести необходимость использования значительных производственных площадей под установку, поскольку их длина может достигать 30 метров и более. Подробно эти станки описывались в одном из номеров нашего журнала.

Для профильного шлифования перспективна в использовании также появившаяся сравнительно недавно шлифовальная лента с эластичным (растяжение до 40%) материалом основы. На поверхность контрпрофиля подготовленного заранее полиурета-нового диска (или диска из МДФ) приклеивается гибкая основа типа «липучка», на которую, в свою очередь, вручную плотно натягивается эластичная полоса абразивной ленты и прижимается по всей поверхности к липучке. После износа ленты она отрывается от липучки и заменяется новой. Эта технология применяется для смягчения кромок щитовых деталей на обрабатывающих центрах путем установки предложенного инструмента на фрезерный шпиндель, а также для профильного шлифования на станках с ЧПУ,

Существуют вертикальные узколенточные шлифовальные станки, конструктивно выполненные как ленточнопильные (рис. 10).

Однако вместо ленточной пилы на двух обрезиненных шкивах закреплена закольцованная узкая шлифовальная лента. На кронштейне станины закреплены направляющие ролики и контактный башмачок с антифрикционным покрытием, по которому скользит шлифовальная лента в зоне шлифования. Контактный башмачок может быть в зависимости от обрабатываемой детали либо плоским, либо радиусным.

Стол станка может наклоняться относительно рабочей поверхности шлифования на заданный угол. На столе станка могут устанавливаться направляющие линейки. В сравнении со станками, оснащенными шлифовальной бобиной, рабочая поверхность такой ленты выше, а следовательно, больше ее ресурс.

На базе вертикальных узколенточных станков выполнены и бесцентровые круглошлифовальные станки (рис. 11), в которых круглая заготовка подается по узкому столу, прижимаясь по касательной с помощью вращающихся обрезиненных вальцов к одной вертикально движущейся узкой шлифовальной ленте (или двум установленным последовательно в одной плоскости лентам разной зернистости).

ТЕЛЕФОН/ФАКС: (495)267-47-74.

WWW. SPINDLE. RU. iNFO@SPINDLE.RU.